技術コラム【吐出の羅針学】2液混合装置

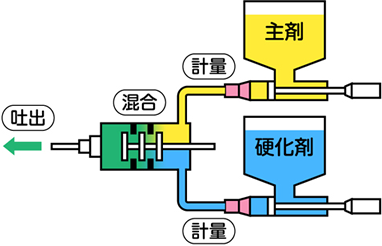

ここ数年、工業製品の製造工程で、2液性接着剤の使用が増えてきています。2液性接着剤は、主剤と硬化剤を混合(2液混合)することで硬化させるタイプの接着剤ですが、今回は2つの液体を混合する装置について説明したいと思います。

2液性接着剤

接着剤にはさまざまな種類があります(詳しくは「接着剤の硬化方法」をご覧ください)が、2液性のメリットは化学反応により短時間で硬化できることです。

1液性の水分硬化型接着剤の場合、硬化までに1日程度かかり作業性が悪いという課題がありました。それに対して、2液性接着剤は数時間で硬化できるため、硬化時間を大幅に短縮できます。ただし、2液性にはデメリットもあります。それは、本当に混合できているかどうかが非常にわかりにくいということです。

混合した液体の色調で判断できる場合もありますが、主剤・硬化剤の色が似ていることもあり、正確には判断できません。混合比率通りに供給できているかどうかは、供給装置の流量を確認できれば1つの目安になりますが、液体の粘度が高いため流量計での計測が難しいケースがほとんどです。そのため、流量計がなくても高粘度液を正確に定量供給できる装置であることが望まれます。

混合装置

混合装置には、効率良く均一に(ムラなく)混合できることはもちろん、洗浄性・操作性も求められます。さらに、混合する比率が容易に調整できることも求められる場合があります。今回は液体を混合するミキサーと、ミキサーに液体を供給する供給装置(ポンプ)をご紹介します。

1.ミキサー

均一な混合を得るために使用される代表的なミキサーに、スタティックミキサーとダイナミックミキサーがあります。

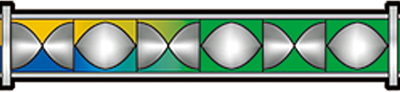

スタティックミキサー

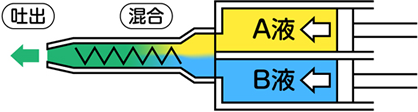

「スタティック(静的)」と称されるように、専用動力を使用しない方法です。管の中に、右ねじり、左ねじりの螺旋状のエレメントを交互に並べて装入固定したもので、供給装置から吐出した液体を分割・再合流させ、流れの方向を反転させる、ということを繰り返しながら、均一に混合させていくというものです。

注:上記のスタティックミキサー断面はあくまでも一例であり、メーカーごとにエレメントの形状は異なります。

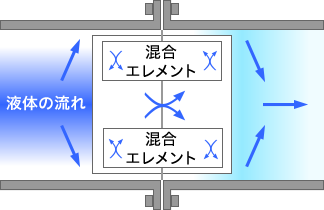

その他に、多数の小貫通孔及び中央に大貫通孔を有する混合エレメントを積層したものもあります。上記のタイプと比べると短い距離での混合が可能ですが、高粘度液には不向きです。

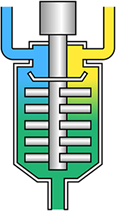

ダイナミックミキサー(回転式ミキサー・パワーミキサー)

撹拌羽根が備えられた部屋に混合したい液体を入れ、この撹拌羽根にシャフトで連結した駆動部を回転させることによって混合する方法です。なかには、シャフトで連結された駆動部ではなく、マグネットカップリングを用いて回転軸に動力を伝達する方法もあります。

部屋に液体を一旦溜めて混合させた後に吐出するという方法なので、主剤・硬化剤それぞれの供給口に液漏れ防止用のバルブを備え付けています。また、液体を吐出するための装置が別途必要になります。右記の撹拌羽根はあくまでも一例であり、スタティックミキサー同様メーカーや用途によって形状は異なります。

| 項目 | スタティックミキサー | ダイナミックミキサー |

|---|---|---|

| 混合比率 | 100:10~ | 100:5~ |

| 流量 | ナノリットルレベルの微少量には対応不可 | ナノリットルレベルでも対応可能 |

| ポットライフ | 連続混合なので、液体が残留することなく、液体のポットライフが短くても問題ない | バッチ混合なので、混合済みの液体が硬化したり、粘度が異なったりして吐出の調整が難しいため、ポットライフが短い液体は不得意 |

| 構造 | シンプル | 複雑で、バルブが詰まることもある |

| 混合 |

| 基本的に混合できないものはない |

| 洗浄 | 使い捨てスタティックミキサーを使用すると、毎日の洗浄作業は不要で取替えが簡単 | 自動洗浄ラインもあるが、使い捨てタイプで簡単に脱着できるものもある |

| 材質 | 使い捨てのプラスチックタイプや再利用が可能な金属製がある | 左に同じ |

| 駆動 | 動力は必要ないが、例外として、回転式のスタティックミキサーもある | モーターでの強制撹拌で混合する |

2.供給装置

次に、ミキサーに液体を供給する装置をご紹介します。

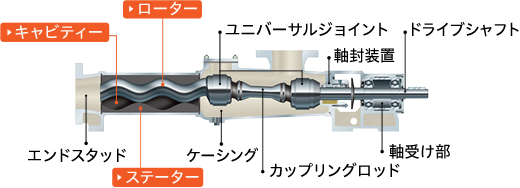

ねじポンプ

一般に筒の中でねじを回転させて、液体をねじ軸方向に移送するポンプです。ちなみにモーノポンプはここに分類され、ローター(雄ねじ)が、ステーター(雌ねじ)の中を回転することで、その間にできた密閉空間を連続的に移動させて液体を供給します(詳しくは「構造と原理」をご覧ください)。

吸引力が高く、高粘度液の定量供給に向いています。また、回転速度の制御で簡単に流量を変えられるため、混合比率の変更も容易にできます。

ギヤポンプ(歯車ポンプ)

2枚の歯車をかみ合わせて、歯車が開くときに吸い込み、閉じるときに吐出するポンプです。メーカーごとにさまざまな形状の歯車がありますが、歯車とケーシングにはクリアランスがあるため、水のような低粘度液の場合は漏れが発生します。そのため、定量性を確保するには不向きで、液体にはある程度の粘度が必要です。

プランジャーポンプ

プランジャーをエア式シリンダーで往復させて吸込・吐出を行います。作動方法は、単動式や複動式などがあり、吐出量はプランジャーの径とストローク長で決まります。往復運動をするため、連続吐出は難しく脈動する欠点があります。

カートリッジタイプ

混合比率に合わせた断面積になっているピストンを同時に押すことにより、液体を吐出します。一般的には下図のように2つのピストンが一体構造になっている場合が多いですが、混合比率が固定されているため、比率を変更する際はカートリッジごと変更する必要があります。ピストンは、手動ガン式やエア式があります。

主な供給装置の比較

| 項目 | ねじポンプ | ギヤポンプ | プランジャーポンプ | カートリッジタイプ |

|---|---|---|---|---|

| 定量性 | ◯ | ◯ | × | × |

| 流量調整 | ◯ | ◯ | △ | × |

| 混合比率調整 | ◯ | ◯ | △ | × |

| 適用粘度範囲 | 水状~高粘度 | 低粘度~中粘度 | 低粘度~高粘度 | 低粘度~中粘度 |

| 耐摩耗性 | ◯ | × | × | ◯ |

前述したように、2液性接着剤は適正な混合比率で供給することが重要ですが、流量計での計測が困難なため、高粘度液でも高精度に定量吐出できる供給装置が望ましいです。さらに、使用する液体によっては、ポットライフが短く都度洗浄が必要なものもあり、供給装置の洗浄性や分解・組立性が良いことも求められます。