技術コラム【吐出の羅針学】塗布装置(塗布ガン)の種類

昨今では、さまざまな分野で接合技術の一つとして「接着剤による接合」が一般的になってきました。一昔前ならば溶接・ねじ・リベットなどが接合技術の代表格だったのですが、接着剤の技術が著しく向上したことにより、この分野を大きく変えることとなったのです。そこで今回のテーマはこの接着剤による接合には欠かせない自動塗布装置、その中でも「自動塗布ガン」に注目してみます。

身近な塗布ガン

みなさんが最も目にする塗布ガンは下図のようなホームセンターなどで見かける「シーリング(コーキング)ガン」ではないでしょうか?ご存じの通り、カートリッジに各種のシーリング材が充填されていて、これを専用のハンドガンにセットし、手で握れば先端から液体が出てくるといった、極めて単純な構造。まさに「ガン(拳銃)」のような使い方です。

最近では硬化時間を短縮できる2液性接着剤にも対応したハンドガンも見かけるようになりました。

塗布ガンの基本構成と自動化への変遷

上図のようなカートリッジ式の場合『力を加えて液を出す』ことが基本であるように、自動化されても考え方は同じで、違いは「どういう方法で液体を押し出すか?」だけです。

代表的なものを紹介しましょう。下図は前述したハンドガンより、一歩進んだタイプのもので、現在もこの方式は使われています。形は違えど、これもやはり「ハンドガン」です。しかし、前述のハンドガンほど力は必要ありません。上流にあるポンプが液体を押してくれているので、ハンドガンのレバーを軽く握るだけです。この操作により液体の流れる道(流路)が開き、ポンプの力で液体を押し出してくれるのです。吐出を止めたいときはレバーを離せばいいだけです。

さて、ハンドガンのレバーで流路を『開/閉』させる代わりに、エアシリンダーで『開/閉』させるとしたらどうでしょう?これが「自動塗布ガン」の基本になります。下図がその代表的な構造図です。

メーカーごとにそれぞれ固有の技術ノウハウがありますが、基本はエアシリンダーに代表されるアクチュエーターの動作をコントローラーが自動的に行い、プログラム通りに流路を『開/閉』することで毎回同じパターンの吐出を行います。そのパターンの種類を増やすことで、多品種への対応も可能となります。今日では塗布ガンだけの自動化ではなく、ロボットまで含む自動化が一般的になっています。

自動塗布ガンの弱点

しかし、前述の基本構成だけではどうしても次のような悩みが出てきます。

- 塗布量をコントロールしにくい

- 塗布量がバラつく(精度が悪い)

それは何故でしょう?原因の一つに「ポンプと塗布ガンの距離」があります。塗布ガンとポンプを繋ぐホースの圧力損失や膨らみなどが、液体圧送の際にレスポンスを悪くさせてしまうのです。塗布ガンが開いた瞬間にドバッと液体が飛び出して、大きな液ダマリになることもよくあります。

そもそもポンプに脈動(圧力変動)があれば、そのまま塗布形状にも影響するでしょうし、別のテーマでもお話した「液粘度は温度に依存する」ことも大きく影響します。長い距離をゆっくり流れてくる間に、環境温度によって粘度が変化し、液体の出方にも常に影響が出ます。これでは高品質な製品は期待できません。

そこで、できるだけこの悪影響を抑えるために、いろいろな工夫がなされてきました。

- ヒーターホースで温度を一定にする

- 減圧弁を挿入して圧力変動を抑える

- コントローラーで塗布ガンの開度を調整する

- 流量の制御部分を吐出口の近くに設ける

などです。

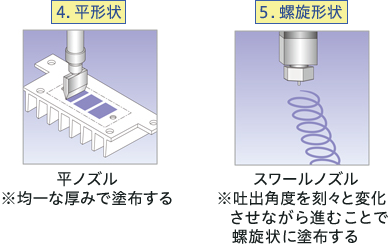

塗布形状によるノズルの種類

最後に塗布形状を決める大切な要素である「ノズルの種類」についてお話しします。一般的には接着剤などの塗布形状は「線」と「点」に二分されますが、最近では塗布形状も多種多様になってきました。代表的な塗布形状としては、①線形状、②点形状、③薄膜形状、④平形状、⑤螺旋形状 で、それぞれ塗布ガンの先端に取り付けられるノズルの形状が異なります。

①と②はワークを接着することが主な用途に対し、③は塗装液のスプレー塗布が代表的な用途です。液体を霧状にするノズルを装着したスプレーガンをロボットなどが持って、液を薄く広く塗布します。④の平形状の用途は多岐に渡りますが、例えばIC基板上の電子部品の封止や板金の補強目的などによく使われます。最近では電子部品の放熱材塗布に多く採用されています。そして⑤の螺旋形状ですが、例えば鉄板同士を接着する際に線で塗布した接着剤を押し広げるよりも、最初から幅広く塗布しておけば接着しやすいだろうという発想から生まれたもので、平ノズルに近い塗布形状を期待するものです。